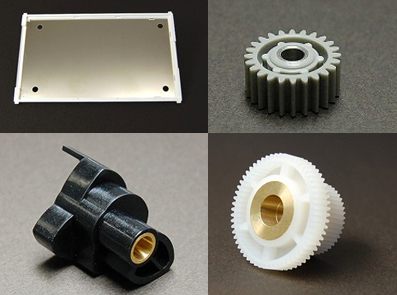

注塑模具是生產各種工業產品的重要工藝裝備,隨著塑料工業的迅速發展,以及塑料制品在航空、航天、電子、機械、船舶和汽車等工業部門的推廣應用,產品對模具的要求也越來越高。 注塑成型零件和裝配是如何影響的產品,這些信息從外部幾乎無法獲取,也很難預測。在過去,為了得到它的尺寸信息(以便對模具進行優化升級和調整),用戶不得不剖開零件進行檢測分析。 注塑成型模具研發與檢測的跨時代進步-X射線斷層掃描測量機全尺寸測量 但破壞后零件的信息可能就發生了變化,檢測得到的數據可能也不準確,因此對產品的生產可能帶來重大影響,導致重大的質量缺陷,以前,只能夠憑借經驗和技術才可以對模具進行優化研發。但對一家企業而言無法標準化流程化的量化一個工業產品將是一個很大的隱患。 在過去,用戶使用三坐標,影像測量儀對塑料零件尺寸進行檢測分析,并反饋到模具上面修模。但是有些內部小孔,微小尺寸就無法獲得。用戶不得不破開零件,但是破開零件后產品尺寸就發生了變化,信息很有很能是無效的。 如何通過對塑料零件的檢測分析出模具存在的問題,從而保證產品質量和行業市場就是一個很大的問題。 丹青公司提出了的解決方案,TOMOSCOPEX射線斷層掃描坐標測量機:全球創新家集成X射線于坐標測量機、復合的多傳感器技術、超高的精度、超高效率以及可靠的產品技術保證了復雜塑料零件的內外部全尺寸準確檢測,準確的注塑模具調修,以及二次開發。 修模從原來的三坐標、影像儀配合檢測,甚至部分內部尺寸無法檢測到現在的內外部尺寸X射線斷層掃描坐標機,用戶發現修模也可以如此簡單和準確。 而修模時間從原來的1個月到現在的1~2周.大大提高了產品修模時間。 通過先進、科學的管理方法,用戶采用WerthX射線斷層掃描坐標機,即使是大批量的生產也能夠擁有標準化的量化數據,從而減少了產品不良率。 伴隨著塑料零件長期的穩定性,從而提高了產品質量;在生產節拍上,迅速的推陳出新。從而實現市場的競爭力,鞏固用戶的品牌。