應用案例

Case

案例名稱:

軸承保持架測量的極致優勢

說明:

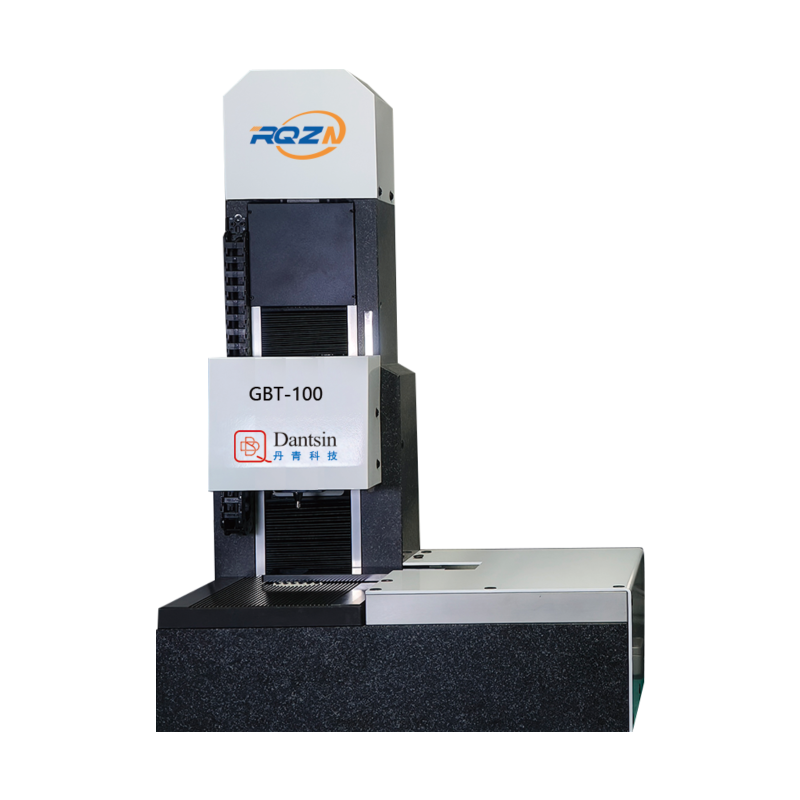

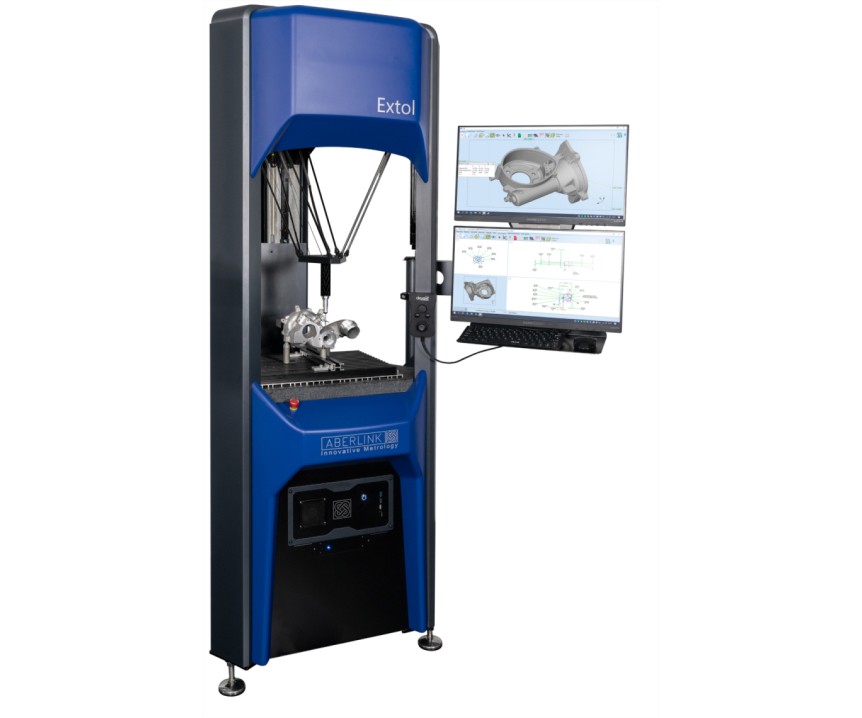

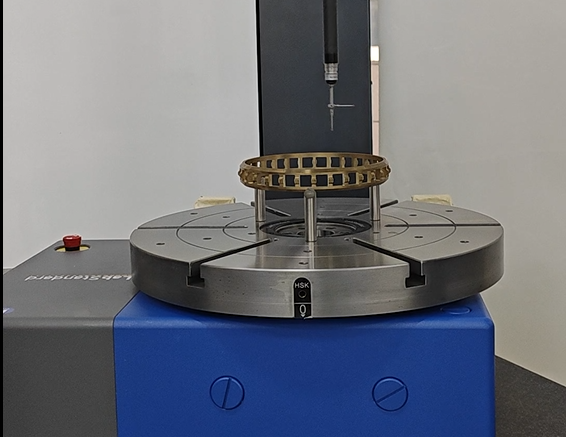

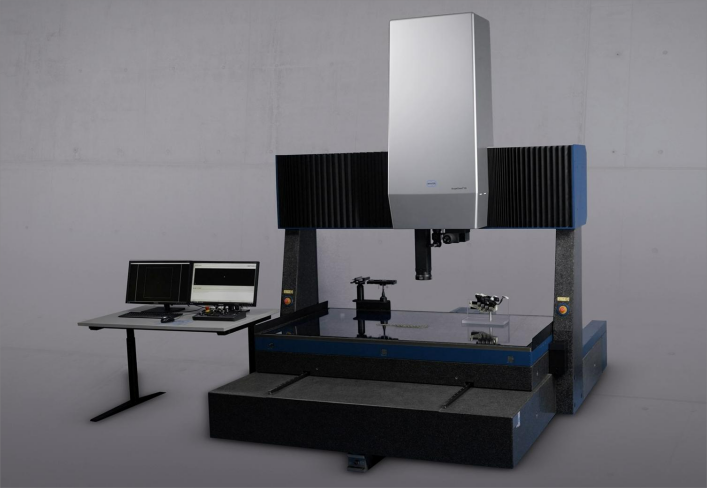

軸承保持架測量的極致優勢在精密軸承制造領域,保持架的測量精度直接關系到軸承的整體性能和壽命。瑞士丹青科技的EXTOL三坐標測量機憑借其卓越的自動化測量技術,重新定義了軸承保持架的測量標準。EXTOL三坐標與RPI轉臺的聯合應用,為軸承保持架的測量技術開創了新篇章。這一組合不僅提升了測量的精準度,更極大地增強了測量流程的自動化和效率。通過實際應用案例,我們將揭示EXTOL與RPI轉臺結合后的獨特優勢,如何為企業帶來革命性的測量體驗。 EXTOL三坐標測量機——精準測量,助力產業發展(1)高精度:EXTOL三坐標測量機采用先進的測量技術,現在可以配備 SP25M 掃描模塊。SP25M 掃描測頭使用隔離的光學計量傳感器系統,可以在測針與被測特征連續接觸的情況下進行極其精確的測量。(2)穩定性:采用高強度材料制造,保證了測量機的穩定性和耐用性。五個溫度傳感器監控機器和環境溫度,確保 Extol 能夠在不受控制的環境中運行,并報告測量結果。(3)兼容性強:支持多種測量探頭,可滿足不同場景的測量需求。(4)自動測量:Aberlink 3D 軟件提供的自動刀具偏置校正功能完美地補充了 Extol 的屬性,使其在制造環境中可以作為全自動生產過程的一部分使用。兼具自動機床刀具偏移補償和自動化接口,可完全無縫集成在自動化加工單元,柔性與靈活性游刃有余。 RPI轉臺——精準定位,助力高效測量(1)高精度:角度精度和可重復性范圍在 200 mm 的半徑內提供 1 μ 至 10 μ的定位能力,顯著降低測量不確定性,同時保證零件質量并提高過程可重復性和再現性。(2)穩定性:高分辨率閉環驅動確保您的零件保持在與發送位置相差 0.00005° 的范圍內,而不受外部影響。(3)負載能力:從最小的電子元件到最大的機械組件,LabStandards 的負載能力允許在一次...

案例名稱:

氫能源動力電池金屬雙極板檢測應用

說明:

氫能源動力電池金屬雙極板檢測應用近年來,隨著氫能產業的快速發展,金屬雙極板的市場需求持續增長。尤其是在燃料電池汽車領域,金屬雙極板的應用越來越受到重視。由于金屬雙極板在成本和加工成型方面具有優勢,它們被認為是推動燃料電池技術商業化的關鍵因素之一。金屬雙極板的設計和制造對其在電池中的性能至關重要。它們的表面通常涂有特殊涂層,以提高耐腐蝕性和電化學穩定性。此外,雙極板的微結構流道設計對于氣體的均勻分布和水的有效排出同樣重要,這直接影響到電池的效率和壽命。因此,對金屬雙極板進行嚴格的檢測非常必要。 ScopeCheck FB 復合式三坐標ScopeCheck FB 復合式三坐標測量是一種能同時提供高精度的影像和接觸式檢測技術的設備,它能夠支持多種傳感器,一次安裝即可獲得被檢測物體的尺寸、表面質量、輪廓等多種數據。在氫能源動力電池金屬雙極板的檢測中,ScopeCheck FB 可以用來評估和確保雙極板的質量和性能。采用自主開發的圖像處理技術進行高清光柵掃描,這種技術能夠檢測到尺寸、裂紋、孔隙等,而這些缺陷可能會影響雙極板在電池中的導電性、耐腐蝕性和機械強度。由于金屬雙極板在氫燃料電池中扮演著重要角色,其性能的微小變化都可能導致整個電池系統性能的顯著下降。除影像測量外,采用CFP色差傳感器還可測量雙極板反應區流道的間距和高差等信息。因此,使用ScopeCheck FB復合式三坐標進行精確的測量分析,對于確保雙極板的質量和提升電池的整體性能至關重要。

案例名稱:

機床運動性能測試模塊

說明:

WylerSPEC 增加了BlueLEVEL-2D 測量平面度,直線度和直線和扭曲測量以及機床運動特性的測量模塊wylerSPEC 增加了激光干涉儀如RenishawXL80 和光管Autocollimator 如ELCOMAT 3000 測量偏擺yaw 誤差選項,可以實現仰俯、橫滾和偏擺機床導軌三個參數的同時測量

案例名稱:

WYLERDYNAM 在船舶行業的典型應用

說明:

wylerDYNAM 在船舶行業的典型應用wylerDYNAM 軟件從1996年投入船舶系統使用至今,已經成功解決船舶甲板水平測量的需求。wylerDYNAM軟件具有多傳感器同步測量和差分數據處理的能力,WYLER準動態傳感器配合wylerDYNAM軟件,圓滿完成多甲板平行測量等高難度測試任務,使用者在多種狀態下及時準確地調整被測甲板對參考甲板的平行度,滿足現場安裝要求。 新版wylerDYNAM軟件除滿足常規數據采集,差分測量功能外,還增加了船用多方向測量傾斜度的功能,可以在0-360度平面內測量多個方向的水平傾斜(如,測量12個方向的傾斜度,即每30°采集一次測量數據)測量結果還可以曲線展開,極坐標顯示出傾斜角方向。

案例名稱:

如何革新葉輪測量的精度與效率

說明:

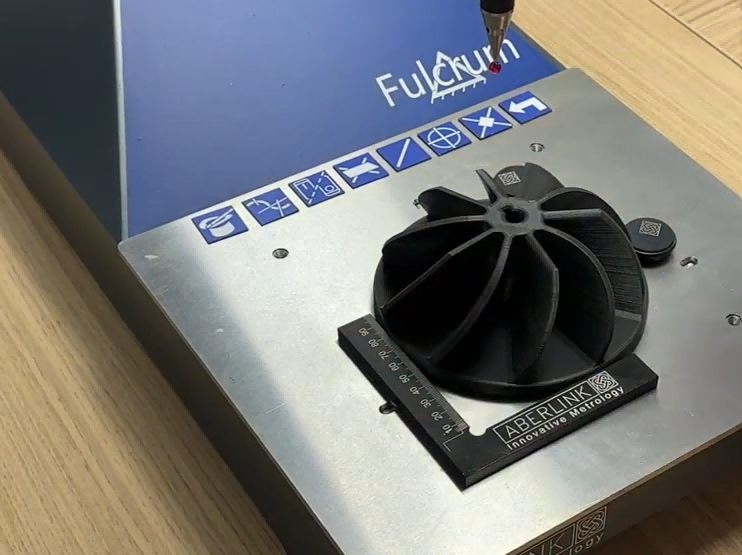

在航空、汽車、能源等領域,葉輪作為關鍵的動力傳輸部件,其精確度直接影響到整個系統的性能和可靠性。今天,我們就以葉輪生產為例,分析瑞士丹青科技Fulcrum手動三坐標測量系統在葉輪測量中的應用。葉輪測量挑戰:葉輪設計復雜,翅片數量多,且形狀精度要求極高。傳統的測量方法存在以下挑戰:1、測量效率低:傳統測量方法耗時較長,難以滿足大規模生產的需求。2、精度難以保證:由于葉輪結構的復雜性,傳統測量工具難以達到高精度要求。3、數據處理復雜:測量數據量大,處理過程繁瑣,易出現誤差。Fulcrum解決方案:針對以上挑戰,瑞士丹青科技Fulcrum手動三坐標測量機提供了一套完整的解決方案。1、快速掃描,提高生產效率使用Fulcrum測量系統,葉輪的每個翅片都能在短時間內完成掃描。相比傳統方法,縮短掃描時間,大大提高生產效率。2、精確測量,保證產品質量Fulcrum的測量精度高達微米級別,能夠精確捕捉葉輪的每一個細節。掃描過程:Fulcrum磁性夾具模板可快速固定葉輪,確保所有點都可以被精確獲取。啟動掃描程序,通過接觸式測量記錄葉輪初始位置特征。數據采集:掃描完成后,系統會自動收集每個翅片的掃描數據。CAD比較:通過Aberlink 3D CAD軟件比較模塊,將實際掃描數據與設計CAD模型進行對比分析。3、簡化數據處理,減少誤差Fulcrum手動三坐標的數據處理軟件具有智能分析功能,能夠自動識別并標記偏差部分,生成詳細的測量報告。以下是數據處理的優勢:自動化:減少了人工干預,降低了數據處理過程中的誤差。可視化:通過3D模型直觀展示測量結果,便于工程師快速識別問題。報告生成:自動生成詳細的測量報告,便于質量控制和追溯。通過使用Fulcrum手動三坐標測量儀,可提高生產效率,使得葉輪測量時間大幅縮短,生產線流轉更加流暢。微米級別的測量精度確保葉輪質量,減少了因測量不準確導致的產品報廢和返工現象,...

案例名稱:

硅晶片在溫度變化過程中的形貌測量

說明:

硅晶片在溫度變化過程中的形貌測量快速熱處理(RTP)是硅晶片制造過程中的一個重要步驟,在這一過程中,晶片會在短時間內被加熱至高溫,然后以可控的方式緩慢冷卻,以賦予晶片所需的半導體特性。硅晶片在溫度變化過程中的形貌測量對其性能穩定性至關重要。本文將探討瑞士丹青 S neox 三維輪廓測量系統在硅晶片溫度形貌測量方面的突出優勢。硅晶片作為一種新型半導體材料,具有高熱導率、高電子遷移率和高穩定性等優點,因此在航空航天、汽車電子、可再生能源等領域具有廣泛的應用前景。然而,硅晶片在高溫度環境下的形貌變化對其性能有著重要影響,因此對其進行精確的溫度形貌測量至關重要。瑞士丹青 S neox 三維輪廓測量系統是一款高精度的非接觸式三維形貌測量儀,能夠在不同溫度下對硅晶片進行精確測量。通過采用先進的光學掃描技術,S neox 可以捕捉到晶片表面微小的形貌變化,為科研與生產提供可靠的數據支持。產品優勢:1、高精度:瑞士丹青S neox 采用內先進的光學掃描技術,測量精度高達納米級別,確保了測量結果的準確性。2、非接觸式測量:避免了對碳化硅晶圓表面的物理損傷,確保了樣品的完整性。3、快速掃描:S neox具有快速掃描功能,能夠在短時間內完成大量樣品的測量,提高工作效率。通過S neox 的精確測量,科研人員和企業可以更好地了解硅晶片在溫度變化過程中的形貌變化規律,進而優化生產工藝,提高產品質量。此外,SensoSCAN軟件可協助自動化操作,減少人工干預,提高測量效率和重復性。瑞士丹青 S neox三維輪廓測量系統作為一款先進的三維形貌測量儀,其在硅晶片溫度形貌測量方面具有顯著優勢。借助S neox三維輪廓測量系統 ,企業可以更好地掌握產品質量,提高生產效率,為我國半導體產業的發展貢獻力量。

-

中國·北京·總部銷售熱線:400-677-1986

-

銷售熱線:400-677-1986marketing@dantsin.cn

-

400400 677 1986 677 1986地址:綠地啟航國際9號院6號樓

-

中國·蘇州·工業園區地址:納米城NW-06-102

-

marketing@dantsin.cn -

-

丹青 · 北京

銷售熱線400-677-1986

地址:北京市順義區后沙峪裕曦路綠地啟航國際9號院6號樓 - 丹青 · 蘇州 地址:蘇州市工業園區納米城NW06-102

- 丹青 · 深圳 地址:深圳市寶安68區留仙大道2號匯聚創新園2-406室

- 丹青 · 武漢 地址:武漢市東湖新技術開發區高新大道780號沃德中心1號樓902室

- 丹青 · 天津 地址: 天津市西青區海益國際2-1601室

- 丹青 · 西安 地址: 西安市長安北路89號富城大廈510室

- 丹青 · 成都 地址:成都市龍泉驛區成龍大道二段1118號中物國際三號樓12層2號

- 丹青 · 沈陽 地址:沈陽市皇姑區黃河北大街56-39中糧廣場F座2108室

-

丹青 · 杭州地址:大連市西崗區海達南街59號百年港灣4號樓3單元1202室

- 丹青 · 濟南 地址:濟南市歷下區龍奧北路 1311號B1405室

-

丹青 · 鄭州

地址:河南省鄭州市管城回族區鄭東商業中心C區2號樓701室

- 丹青 · 香港 地址:香港佐敦南京街8-20號德惠行602室

TRIMOS | SYLVAC | WYLER | WERTH | OPTACOM | EMCO-TEST | ABERLINK | RPI |

KUNZ | METKON | CETA | IAC | LAMTECH | SCHWENK | OPTUSURF | FMS | 北京丹青華瑞科貿有限責任公司 |

KUNZ | METKON | CETA | IAC | LAMTECH | SCHWENK | OPTUSURF | FMS | 北京丹青華瑞科貿有限責任公司 |

犀牛云提供企業云服務